www.engineering-thailand.com

08

'16

Written on Modified on

งานกัดหนัก ที่มีความปลอดภัย

สิ่งสำคัญของอุปกรณ์จับยึดเครื่องมือยังคงถูกพูดถึงน้อยเกินไป โดยเฉพาะในงานกัดหยาดและงานกัดหนัก อัตราการคายเศษในวิธีการกัดเหล่านี้เป็นสิ่งสำคัญสำหรับการเพิ่มประสิทธิภาพในงานผลิต ด้วย drive pins และ ร่องเลื้อยในก้านของอุปกรณ์จับยึดเครื่องมือ shrink fit แบบพิเศษทำให้กัดงานแบบ high-feed full slotting ได้มากถึงสองเท่าของขนาดเครื่องมือ 2 x D (50 mm) และยังเหมาะกับวัสดุที่ตัดเฉือนยากอีกด้วย วิธีการกัดแบบนี้ได้ถูกแนะนำโดยผู้ผลิตเครื่องจักรแบรนด์Heller ซึ่งได้ทำการพิสูจน์ผลลัพธ์ที่ได้จากระบบ Safe-LockTMของ HAIMER แล้ว

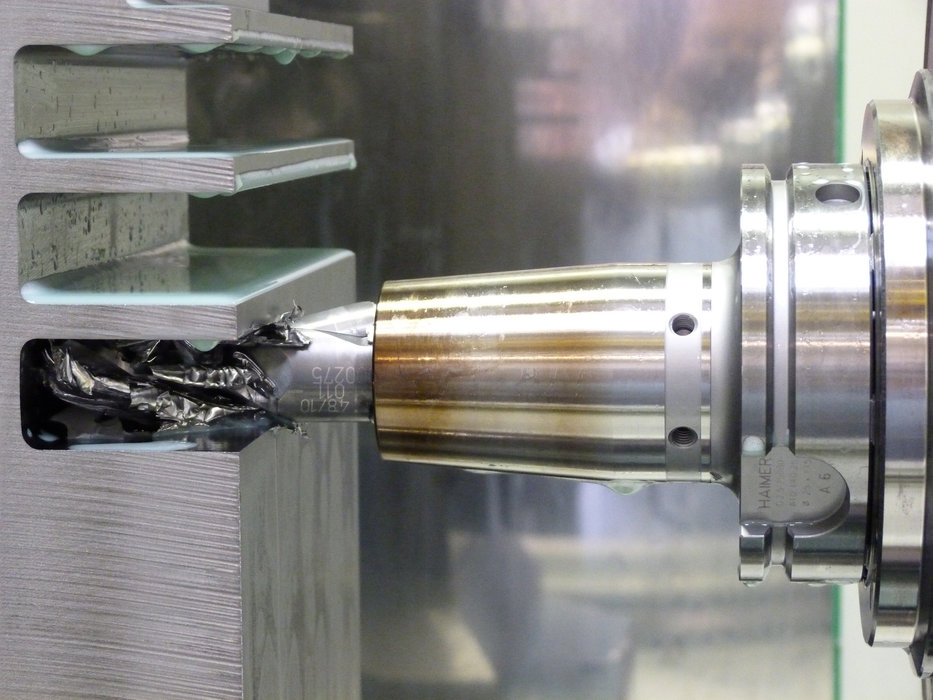

ขั้นตอนกัดหยาบกับวัสดุไทเทเนียม : ไม่ได้ใช้ระบบ Safe-Lock™ เครื่องมือตัดหลุดออกจาก shrink fit chuckรุ่นปกติและเครื่องมือตัดหักที่ระยะกินลึก 2 x D.

การกัดแบบเต็มร่อง ที่ระยะกินลึก = 2 x D.สามารถทำได้โดยใช้ HAIMER Power หรือ Heavy Duty Chucks พร้อมกับ Safe-Lock™

โดยเฉพาะอย่างยิ่งกับอุตสาหากรรมชิ้นส่วนอากาศยาน พลังงาน และ เครื่องมือกล เมื่อต้องเจอกับวัสดุที่ตัดเฉือนยาก ผู้จัดการฝ่ายผลิตต้องคำนึงถึงเรื่องการผลิตที่ได้ประสิทธิภาพสูงสุดพร้อมกับการบวนการผลิตที่มีความเที่ยงตรงสูง โชคดีที่นวัตกรรมเครื่องจักรได้พัฒนาเพื่อตอบสนองกับความต้องการของการผลิตงานประเภทนี้ เป็นที่รู้กันดีว่าผู้ผลิตเครื่องจักรแบรนด์ Hellerเป็นผู้ริเริ่มนวัตกรรมนี้ บริษัท Heller ตั้งอยู่ในเมืองนอร์ทิงเก้น (Nuertingen) ประเทศเยอรมนี มีชื่อเสียงในเรื่องเครื่องซีเอ็นซีแมชชีนนิ่งเซ็นเตอร์ 4 และ 5 แกน, ซีเอ็นซี มิลลิ่งเทินนิ่งเซ็นเตอร์, เครื่องซีเอ็นซีสำหรับงานเพลาข้อเหวี่ยง (crankshaft) และเพลาลูกเบี้ยว (camshaft) ตลอดจนถึงระบบการผลิตที่มีความหลากหลาย ลูกค้าจำนวนมากชื่นชมในเรื่องการใช้งานที่ง่ายสะดวกและความเชี่ยวชาญในการจัดการความต้องการในงานที่ซับซ้อน ทั้งสองคุณสมบัตินี้เกิดจากกรรมวิธีการผลิตภายในบริษัท Heller ซึ่งร่วมมืออย่างใกล้ชิดกับลูกค้า ผู้จัดจำหน่าย และสถาบันวิจัย เพื่อการเป็นผู้นำในนวัตกรรมนี้

ความคาดหวังที่สูงในงานกัดหยาบ

มร.เวอร์เนอร์ เคอร์สเทน ทำงานอยู่ในแผนกพัฒนาเทคโนโลยีที่บริษัท Heller และดูแลรับผิดชอบในส่วนของ ‘วัสดุที่ตัดเฉือนยาก’ ได้อธิบายไว้ว่า ‘บริการของเราคือการทำให้วิธีการผลิตได้ประสิทธิภาพสูงสุดทั้งในส่วนของลูกค้าและผู้จัดจำหน่ายศูนย์เทคโนโลยีของเรามีเครื่องจักรหลากหลายประเภท ทำให้สามารถบริการลูกค้าด้วยการทดสอบจริงบนเครื่องจักร’ มร.เคอร์เทน ได้กล่าวเพิ่มเติม ‘เราประสบความสำเร็จในจุดนี้ด้วยการทำให้การกัดหยาบมีประสิทธิภาพสูงสุดซึ่งส่งผลอย่างที่สุดในการลดขั้นตอนการเก็บละเอียด ด้วยเทคโนโลยีแบบเดียวกันนี้แต่ลดการกินงานเก็บละเอียดลง 50%ทำให้เวลาในการผลิตทั้งหมดลดลงได้ถึงครึ่งหนึ่ง อย่างไรก็ตามวิธีการกัดงานแบบนี้ต้องการขั้นตอนการกัดหยาบที่มีความเที่ยงตรงสูง

ด้วยวิธีการนี้ ทุกองค์ประกอบในการตัดเฉือนมีผลต่อการเพิ่มประสิทธิภาพการผลิต เครื่องจักรเป็นส่วนประกอบหลักในขั้นตอนกการผลิต เครื่องมือตัด ระบบจับยึดเครื่องมือ ระบบหล่อเย็น และส่วนประกอบอื่นๆ เป็นส่วนประกอบสำคัญสำหรับความสำเร็จในวิธีการกัดงานนี้ ‘ในที่สุด ขั้นตอนที่เป็นจุดอ่อนจะเป็นตัวจำกัดควาสำเร็จของทั้งระบบ’ มร.เวอร์เนอร์ เคอร์สเทน กล่าวเน้น ในความคิดของเขาโรงงานส่วนใหญ่ไม่ได้ให้ความสำคัญกับอุปกรณ์จับยึดเครื่องมือ ทั้งที่เป็นปัจจัยสำคัญอย่างมากสำหรับงานตัดเฉือนประสิทธิภาพสูง ‘การทดสอบหลายครั้งที่ประสบความสำเร็จในสองสามปีล่าสุดได้พิสูจน์ออกมาแล้ว’ มร.เวอร์เนอร์ เคอร์สเทน อธิบาย เราค้นพบว่าอุปกรณ์จับยึดเครื่องมือมีผลกระทบอย่างไม่น่าเชื่อในขั้นตอนการผลิต ในกรณีของอุปกรณ์จับยึดเครื่องมือ shrink fit ที่มีระบบกันสะท้านทำให้ลดการสะท้านขณะกินงาน ส่งผลทำให้การตัดเฉือนง่ายและได้ผิวงานที่ดีขึ้นในขณะที่ใช้เครื่องมือ เครื่องจักร ค่าพารมิเตอร์และระบบจับยึดชิ้นงานเดิม

ระบบจับยึดเครื่องมือ ปัจจัยสำคัญในการเพิ่มผลผลิต

ด้วยการเลือกอุปกรณ์จับยึดเครื่องมือที่ถูกต้อง คุณสามารถที่จะประสบความสำเร็จในการเพิ่มผลผลิตและได้ผิวงานที่ดีด้วยโดยใช้เครื่องมือตัดแบบปกติ มร.เวอร์เนอร์ เคอร์สเทนกล่าวถึงการทดสอบเครื่องมือตัดแบบปกติ 4ฟันที่ไม่มีระบบหล่อเย็นจากภายใน แทนที่จะเลือกอุปกรณ์จับยึดเครื่องมือ shrink fit รุ่นปกติ เขาตัดสินใจเลือก HAIMER Power shrink chuck พร้อมระบบหล่อเย็น Cool Flash ซึ่งมั่นใจได้ว่าจะบบหล่อเย็นจะถูกส่งตรงไปยังปลายคมตัดทั้งหมด ‘เราได้ผลลัพธ์ที่ดีกว่าอย่างเห็นได้ชัด เมื่อเทียบกับการใช้อุปกรณ์จับยึดเครื่องมือ shrink fit รุ่นปกติพร้อมระบบหล่อเย็นจากภายนอก’

เมื่อกลุ่มตัวแทนจากอุตสาหกรรมการผลิตชิ้นส่วนอากาศยาน มหาวิทยาลัยเทคโนโลยีของดอร์ทมุนด์และมหาวิทยาลัยเทคโนโลยีของฮัมบูรก์ได้มาเยี่ยมชมบริษัท HELLER การเรียนรู้วิธีการกัดวัสดุไททาเนียม Ti-6AI-4V ได้เกิดขึ้น

ความรู้ใหม่จากงานตัดเฉือนยาก

เครื่องHeller แมชชีนนิ่งเซ็นเตอร์ 4 แกน H5000 พร้อมระบบเกียร์และสปินเดิ้ล HSK-A100 พร้อมแรงบิดมากถึง 2.290 นิวตันเมตร เพื่อทดสอบประสิทธิภาพของเครื่องจักร เอ็นมิลขนาด 25 มิลลิเมตรหลากหลายชนิดถูกใช้ทดสอบการกัดเต็มร่องในงานไททาเนียม เพื่อจำลองสภาพเครื่องมือจับที่ใช้ในอุตสาหกรรมการผลิตชิ้นส่วนอากาศยาน เครื่องมือตัดถูกจับยึดด้วยอุปกรณ์จับยึดเครื่องมือกันสะท้านระบบ shrink fit ที่ตำแหน่งกินลึก 0.5 ถึง 1 เท่าของขนาดเครื่องมือตัด การตัดเฉือนยังทำงานได้ดีเยี่ยม เนื่องด้วยสปินเดิ้ลของเครื่องจักยังไม่ได้ทำงานเต็มที่ ผู้เข้าร่วมทดสอบตกลงที่จะเพิ่มการกินลึกเป็น 2 เท่าของขนาดเครื่องมือตัด มร.เวอร์เนอร์ เคอร์สเทน อธิบายว่า ‘ด้วยสภาวะนี้ เครื่องมือตัดจะถูกดึงออกจากอุปกรณ์จับยึดเครื่องมือระหว่างการตัดเฉือน ทำให้เกิดร่องลึกถึง 2.5 เท่าของขนาดเครื่องมือตัดและมีผลกระทบต่อชิ้นงาน ในที่สุดเครื่องมือตัดจะหักอยู่ในร่องที่ตัดเฉือน ซึ่งเป็นผลมาจากแรงตัดที่เพิ่มขึ้น

ผู้เชี่ยวชาญงานกัดหลายท่านได้ลงความเห็นว่าแรงบีบอัดของอุปกรณ์จับยึดเครื่องมือเป็นข้อจำกัดในวิธีการตัดเฉือนแบบนี้ ขณะที่แรงกดในแนวแกนและวิธีการตัดเฉือนที่ทำให้เกิดการสะท้านมากเกินไปมีผลทำให้เครื่องมือตัดหลุดออกจากอุปกรณ์จับยึดเครื่องมือและกระแทกกับชิ้นงาน ในเวลาเดียวกันที่แรงกดในการตัดเฉือนเพิ่มขึ้นทำให้เครื่องมือตัดหักและชิ้นงานเสียหายในสภาพที่ไม่สามารถนำมาแก้ไขได้

เหตุผลหลายอย่างและความเป็นไปได้ถูกนำมาวิเคราะห์อย่างจริงจัง ในที่สุด มร.เวอร์เนอร์ เคอร์สเทนได้ไอเดียว่าเครื่องมือตัดจะถูกบังคับให้หมุนตามสปินเดิ้ลเมื่อมีแรงจับยึดที่มากพอ เขาเห็นว่าระบบ HAIMER Safe-LockTMมีแรงบีบอัดที่มาก และมีรูปแบบของเกลียวเหมือนกับเครื่องมือ ด้วยทฤษฎีนี้ เขาเชื่อว่าถึงแม้เครื่องมือตัดจะถูกจับยึดอย่างหลวมๆด้วยระบบ Safe LockTMเครื่องมือตัดควรจะถูกดึงเข้าไปในอุปกรณ์จับยึดเครื่องมือด้วยเกลียวของ drive keys และไม่ไปกระทบกับชิ้นงาน การขยับของเครื่องมือตัดสามารถป้องกันได้โดยการใช้สกรูเซ็ตระยะ

การป้องกันทูลหลุด

มร.เวอร์เนอร์ เคอร์สเทน ได้ติดต่อกับ HAIMER ผู้นำในตลาดยุโรปสำหรับระบบจับยึดเครื่องมือ เพื่อที่จะทดสอบระบบ Safe-LockTM ‘เราต้องการรู้ว่าความคิดของเราสามารถใช้กับระบบของ HAIMER ได้ในทุกกรณีหรือไม่’ นักพัฒนาเทคโนโลยีของ Heller ได้ทำการทดลองซ้ำๆโดยปรับเปลี่ยนสองสามปัจจัยสำคัญ ร่องกรูฟของ HAIMER Safe-LockTMถูกนำไปรวมในโซลิดคาร์ไบด์ทูล แต่วิธีการนี้จะทดสอบอีกครั้งด้วยการลดขนาดสปินเดิ้ลจาก HSK100 เป็น HSK63 กับระบบ 5 แกนที่แข็งแรงน้อยลง และ ระบบจับยึดชิ้นงานที่แข็งแรงน้อยลงด้วย

ผลลัพธ์ที่ได้ ทั้งๆที่ข้อจำกัดหลายอย่างถูกเพิ่มเข้าไป แต่เครื่องมือตัดยังสามารถกัดชิ้นงานแบบเต็มร่องที่ 2 เท่าของขนาดเครื่องมือตัด (2xD = 50 mm)ได้อย่างมีประสิทธิภาพ มร.เวอร์เนอร์ เคอร์สเทน ได้กล่าวว่า ‘ด้วยวิธีนี้ทำให้เราสามารถพิสูจน์ได้ว่าการทำงานของระบบ Safe-LockTM และเทคโนโลยีจับยึดเครื่องมือด้วยความร้อน (shrinking technology) มีประสิทธิภาพมากยิ่งขึ้นสำหรับ HSK-A100 โดยเฉพาะกับเครื่องแมชชีนนิ่งเซ็นเตอร์ 5 แกนพร้อมระบบเกียร์’ ในภายหลังตัวอย่างการตัดเฉือนบนวัสดุ Ti-6AI-4V ถูกนำมาใช้หลายครั้ง รวมถึงงาน Airshow ที่ ฟาร์นโบโร่ (Farnborough) โดยที่ข้อจำกัดการกินงานกัดเต็มร่องในวัสดุไททาเนียมที่ 1 เท่าของขนาดเครื่องมือตัด (1xD = 25 mm) สามารถเพิ่มประสิทธิภาพเป็นสองเท่าด้วยการใช้ระบบ Safe-LockTM

มร.เคอร์สเทน ได้ทำการสรุปผล ออกมาดังนี้ ‘สำหรับการงานกัดหยาบนี้เป็นกระบวนการที่มีความสำคัญ ดังนั้นผมคิดว่า ควรเลือกใช้ ระบบ Safe-Lock™ ของ HAIMER เพื่อง่ายต่อการทำงาน และ กระบวนการผลิตที่แม่นยำนอกจากนี้ยังสามารถใช้งานด้วยเทคโนโลยีจับยึดเครื่องมือด้วยความร้อน (shrinkingtechnology) ควบคู่กับเครื่องมือตัดทั่วไปได้อีกด้วย

ผู้ผลิตเครื่องมือตัด ที่มีการผลิตและจำหน่ายผลิตภัณฑ์ระบบ Safe-Lock™

จากการที่เราเริ่มต้นคิดค้นระบบนี้ ซึ่ง HAIMER ได้รับการยอมรับและยกย่องว่า ระบบนี้มีประโยชน์และประสิทธิภาพสูง ทำให้ทางบริษัทได้เล็งเห็นความสำคัญ และ ได้ทำการออกใบอนุญาตจดสิทธิบัตร เกี่ยวกับ เทคโนโลยีป้องกันทูลหลุด เพื่อให้ผู้ผลิตเครื่องมือตัดต่างๆ สามารถจดสิทธิบัตรเป็นเครื่องมือตัดของพวกเขาได้ ซึ่งผลออกมาเป็นที่ยอมรับและน่าเชื่อถือแก่ผู้ผลิตเครื่องมือตัดอย่างยิ่ง ทำให้มีผู้ประกอบการชั้นนำทางด้านเครื่องมือตัด จำนวน 13 ผู้ผลิต ได้ทำการลงนามในข้อตกลงใบอนุญาต ได้แก่ Walter, Widia, Sandvik Coromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG, SGS Tools และล่าสุด Mapal

จากการเพิ่มขึ้นอย่างต่อเนื่องของเครื่องมือตัดระบบ Safe-Lock ™ ในตลาดผ่านทางHaimer และคู่ค้าที่ได้รับอนุญาตของระบบนี้ ได้กลายเป็นมาตรฐานใหม่สำหรับกระบวนการการกัดหนักและกัดหยาบ ในความเป็นจริง การใช้งานในระบบ Safe-Lock ™ ที่มีความสะดวกและได้รับความนิยมนั้น ก็ยังสามารถนำมาทดแทน ระบบเก่าอย่างการจับยึดแบบ Weldon ได้อีกด้วย, โดยเฉพาะอย่างยิ่ง เทคนิคการกัดงานใหม่ ๆ อย่างเช่น การกัดงานแบบ trochoidal(Dynamic)ประธานกลุ่มบริษัท HAIMER, มร.แอนเดรียส ไฮเมอร์ ได้อธิบายว่า “ เราคิดค้นระบบ Safe-Lock™ ขึ้นมานั้นเพื่อแก้ไขปัญหาของ ค่าความคลาดเคลื่อน (Run-out)และป้องกันการหลุดของเครื่องมือ100%โดยระบบนี้เหมาะอย่างยิ่งกับมาตรฐานงานใน อุตสาหกรรมการผลิตชิ้นส่วนอากาศยาน และ การกัดงานหยาบและกัดหนักของวิศวกรรมทั่วไปอีกด้วย ซึ่งในขณะนี้ มีผู้ประกอบการจำนวนมากและมากยิ่งขึ้นได้หันมาเริ่มทำการกัดแบบ trochoidal (Dynamic)และเปลี่ยนมาใช้ระบบ Safe-Lock ™ทดแทนระบบเดิม ซึ่งนั่นแหละคือเหตุผลที่ดี”

ในการดำเนินการกัด trochoidal ที่มีความเร็วในการตัดและความลึกของการตัดสามารถเพิ่มขึ้นโดยผ่านระบบซอฟแวร์ รวมทั้งสามารถเพิ่มผลผลิตอย่างเห็นได้ชัด อย่างไรก็ตามการเพิ่มขึ้นของระยะการตัดและแรงในการตัด นั้นส่งผลกระทบต่อสมรรถภาพของการกัดที่เครื่องมือตัดต้องทำงานมากขึ้น และนั่นอาจทำให้เครื่องมือตัดหลุดได้ง่ายขึ้นด้วย ก่อนที่จะมีระบบ Safe-Lock ™, ปัญหาลักษณะนี้ได้รับการป้องกันด้วยการใช้เครื่องมือตัดแบบ Weldonและ chucks แต่ลูกค้าจะต้องลดความเร็วและไม่มีความแม่นยำ เนื่องจากลักษณะของระบบ Weldon นี้มีค่าความแข็งแรงสูงแต่ความแม่นยำต่ำซึ่งหากใช้ shrink fit chuck กับระบบ Safe-Lock™ จะช่วยเรื่องความแข็งแรงเช่นเดียวกับระบบ Weldon แต่ให้ประโยชน์เพิ่มเติมของค่าความแม่นยำและความสมดุล ดังนั้นการที่มีความสมดุลและความแม่นยำของเทคโนโลยีการจับยึดเครื่องมือแบบ shrink fit รวมเข้ากับปลอดภัยในการจับยึดของระบบ Safe-Lock ™ทำให้เพิ่มประสิทธิภาพในการผลิตได้มากขึ้น เป็นผลมาจากสามารถเพิ่มความเร็วในการตัดที่สูงขึ้นและอายุการใช้งานที่เพิ่มขึ้น

มร.เวอร์เนอร์ เคอร์สเทน นักพัฒนาเทคโนโลยีของบริษัท Heller‘อย่างไรก็ตาม ผมเลือกใช้ HAIMER ระบบ Safe-Lock™ ,เพื่อง่ายต่อการทำงาน และ กระบวนการผลิตที่แม่นยำนอกจากนี้ยังใช้งานด้วยเทคโนโลยี shrinking ควบคู่กันกับ เครื่องมือตัดทั่วไปได้ด้วย

HAIMER Heavy Duty Shrink Chuck (กลาง) and Power Shrink Chuck (ด้านขวา) ถัดจาก shrink fit chuck รุ่น standard หัวจับทั้งสองทางด้านขวา สามารถแก้ไขปัญหาเรื่องทูลหลุด โดยมีระบบ Safe-Lock™ซึ่งจะช่วยเรื่องความแม่นยำสูงสุด,กระบวนการผลิตเที่ยงตรงและแก้ปัญหาการหลุดของเครื่องมือตัด

ส่วนประกอบของอุปกรณ์จับเครื่องมือของ HAIMER ที่มีระบบ Safe Lock™, ร่องเกลียวเพื่อสำหรับใส่เข้ากับด้ามเครื่องมือตัด, และมี drive key พิเศษที่ทำขึ้นมาเพื่อป้องกันการหลุดของเครื่องมือตัดในระหว่างการกัดชิ้นงาน

Shrink Fit chuck ที่สามารถลดการสะท้านในรุ่น Power Shrink Chuck มาพร้อมกับระบบน้ำในที่เรียกว่า Cool Flash ซึ่งเครื่องมือตัดที่ไม่มีรูน้ำสามารถใช้งานได้ด้วย โดยรุ่นนี้จะสามารถทำให้น้ำหล่อเย็นพุ่งตรงไปที่ตำแหน่งคมตัด จึงทำให้เกิดการกัดงานที่ลื่นไหลและอายุการใช้งานของทูลมากขึ้น

ปัจจุบันผู้ผลิตเครื่องมือตัดชั้นนำ อาทิเช่น Walter, Widia, Sandvik Coromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG,SGS Tools และล่าสุด Mapal ได้จดสิทธิบัตรระบบ Safe-Lock™ ผู้ผลิตเครื่องมือตัดเหล่านี้จำหน่ายเครื่องมือตัดโซลิดคาร์ดไบด์พร้อมกับระบบสำหรับ Safe-Lock™