www.engineering-thailand.com

18

'17

Written on Modified on

วิธีจัดการเชิงปฏิบัติในการควบคุมการสิ้นเปลืองในกระบวนการผลิต

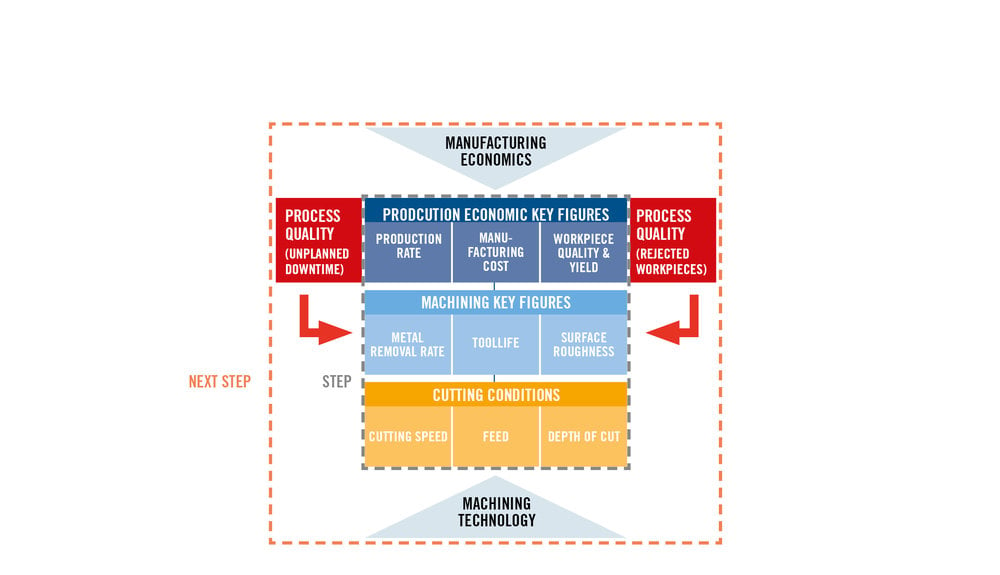

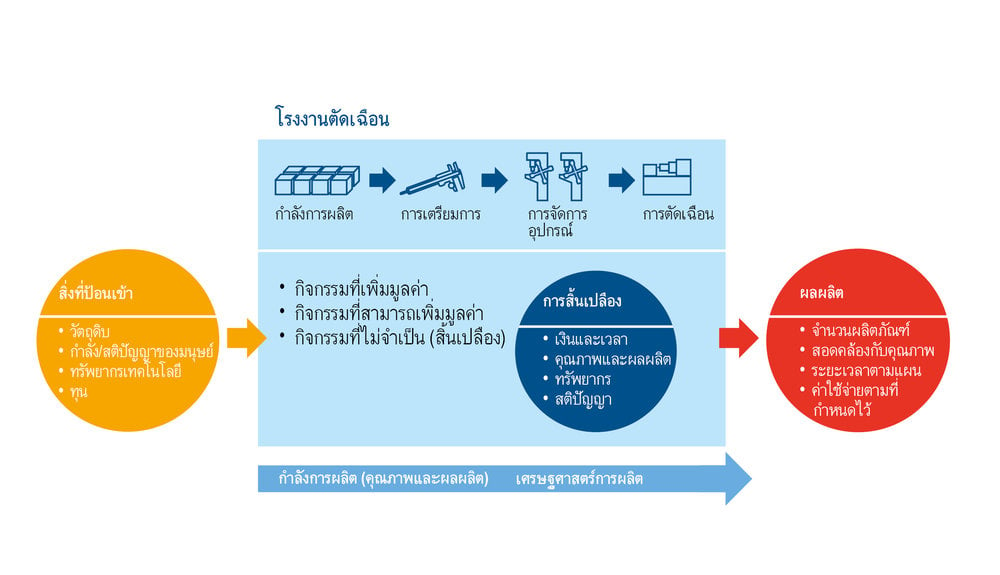

ผู้ผลิตค้นหาวิธีเพิ่มประสิทธิผลและประสิทธิภาพให้อยู่ในระดับสูงสุดอย่างต่อเนื่อง ในปัจจุบันความพยายามเหล่านั้นเกี่ยวข้องกับโปรแกรมระดับสูงที่ใช้คำศัพท์เทคนิค ซึ่งได้แก่การประมวลผลบนคลาวด์ การผลิตที่ขับเคลื่อนด้วยข้อมูล ระบบไซเบอร์ผสานกายภาพ และอุตสาหกรรม 4.0 โครงการริเริ่มขั้นสูงเหล่านี้เป็นแนวคิดที่ยอดเยี่ยมและสามารถสร้างผลลัพธ์ที่น่าประทับใจได้ อย่างไรก็ตามความเป็นจริงในการผลิตมักจะขัดขวางการดำเนินงานตามแผนที่ทะเยอทะยานเช่นนี้ และความเป็นจริงที่สำคัญคือการมีอยู่ของการสิ้นเปลืองที่ไม่มีการควบคุมในกระบวนการผลิต ก่อนที่จะพูดคุยเกี่ยวกับการแปลงข้อมูลให้อยู่ในรูปดิจิตอลและการเพิ่มประสิทธิภาพ ผู้ผลิตจำเป็นต้องตรวจสอบการดำเนินงานของตน ระบุจุดที่การสิ้นเปลืองเกิดขึ้น และพัฒนาวิธีการเพื่อลดหรือกำจัดของเสียนั้นๆ การควบคุมการสิ้นเปลืองเป็นขั้นตอนแรกในการเตรียมบริษัทผู้ผลิตไปสู่การนำกลยุทธ์การผลิตที่ชาญฉลาดและซับซ้อนมาใช้ รูปที่ 1 – ภาพรวมขององค์ประกอบทั้งหมดและลักษณะความเกี่ยวข้องและผลกระทบระหว่างกันในโรงงานผลิต (โมเดลและแนวคิด NEXT STEP)

พื้นฐานของเศรษฐศาสตร์การผลิต

การผลิตประกอบด้วยชุดของกระบวนการแปรรูป โรงงานแปลงวัตถุดิบให้เป็นชิ้นงานสำเร็จรูปหรือกึ่งสำเร็จรูปผ่านชุดงานแปรรูปแต่ละประเภท เช่น การตีขึ้นรูป การเชื่อม หรือการตัดเฉือน แต่ละการดำเนินงานประกอบด้วยองค์ประกอบที่แตกต่างกันหลายอย่าง องค์ประกอบพื้นฐานของการตัดเฉือนได้แก่ เครื่องมือตัด เครื่องจักร อุปกรณ์จับยึดและระบบจ่ายน้ำหล่อเย็น เป็นต้น องค์ประกอบเหล่านี้ร่วมกันสร้างระบบการตัดเฉือนที่ได้รับการสนับสนุนจากอุปกรณ์และชิ้นส่วนที่เกี่ยวข้องในระบบการผลิต

การวางแผน การเขียนโปรแกรม และงานบริหารจัดการทางการเงินสนับสนุนระบบการผลิตเพื่อสร้างสภาพแวดล้อมการผลิต องค์ประกอบสำคัญของสภาพแวดล้อมการผลิตคือมนุษย์ แม้ว่าการผลิตในปัจจุบันจะมีการใช้คอมพิวเตอร์ หุ่นยนต์ และเทคโนโลยีขั้นสูงอื่นๆ อย่างกว้างขวาง แต่มนุษย์ยังเป็นผู้ทำการตัดสินใจที่จะควบคุมสภาพแวดล้อมโดยรวม

กระบวนการตัดเฉือนจะขึ้นอยู่กับรายละเอียดการประยุกต์ใช้ทางเทคนิค ซึ่งเกี่ยวกับการเลือกเครื่องมือ สภาวะการตัดเฉือน การเขียนโปรแกรม และวัสดุชิ้นงานและอุปกรณ์จับยึด รายละเอียดที่สำคัญอื่นๆ ประกอบด้วยข้อกำหนดปริมาณการผลิตและคุณภาพของชิ้นงานสำเร็จที่ระบุไว้

การเชื่อมโยงรายละเอียดการประยุกต์ใช้ทางเทคนิคเข้ากับความกังวลทางเศรษฐกิจที่เรียกว่าเศรษฐศาสตร์การผลิต เป้าหมายของศาสตร์ด้านเศรษฐศาสตร์การผลิตคือการสร้างสมดุลระหว่างปัจจัยต่างๆ ที่เกี่ยวข้อง แม้ว่าองค์ประกอบทางเทคนิคจะให้ผลลัพธ์ที่ต้องการในแง่ของคุณภาพชิ้นงาน ปริมาณ และการตรงต่อเวลา แต่ก็ต้องดำเนินงานด้วยต้นทุนที่ช่วยให้ธุรกิจสามารถเติบโตได้

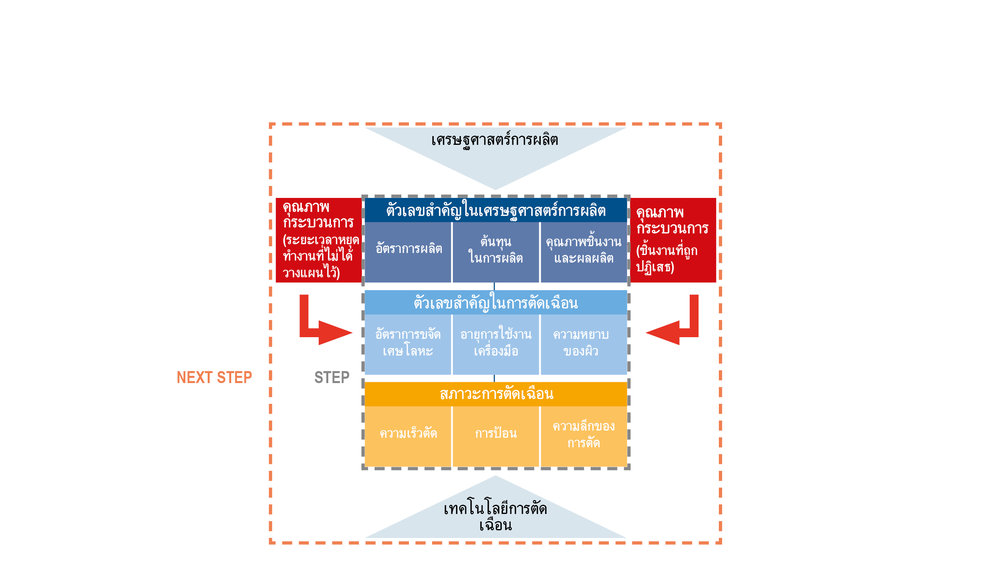

การบรรลุความสมดุลของผลผลิตและต้นทุนในกระบวนการตัดเฉือนจะต้องผ่านสามระยะด้วยกัน ระยะแรกคือการสร้างกระบวนการตัดเฉือนที่เชื่อถือได้ เป็นเรื่องจำเป็นที่จะต้องลดเหตุการณ์ที่ไม่คาดคิดให้เหลือน้อยที่สุด เช่นเครื่องมือแตกหัก เศษตัดที่ควบคุมไม่ได้ และชิ้นงานที่ถูกทำลายจากเศษตัดที่ควบคุมไม่ได้ โรงงานจะต้องสร้างความเชื่อถือได้ในการดำเนินงาน โดยการเลือกเครื่องมือที่มีความสามารถในการแบกรับโหลดที่เท่ากับหรือเกินกว่าโหลดเชิงกล ความร้อน ทางเคมี แรงเสียดสีที่เกิดขึ้นในกระบวนการตัดเฉือน

รูปที่ 2 –โมเดลความสามารถในการตัดเฉือนที่พัฒนาขึ้นใน STEP

HQ_ILL_Machinability _model

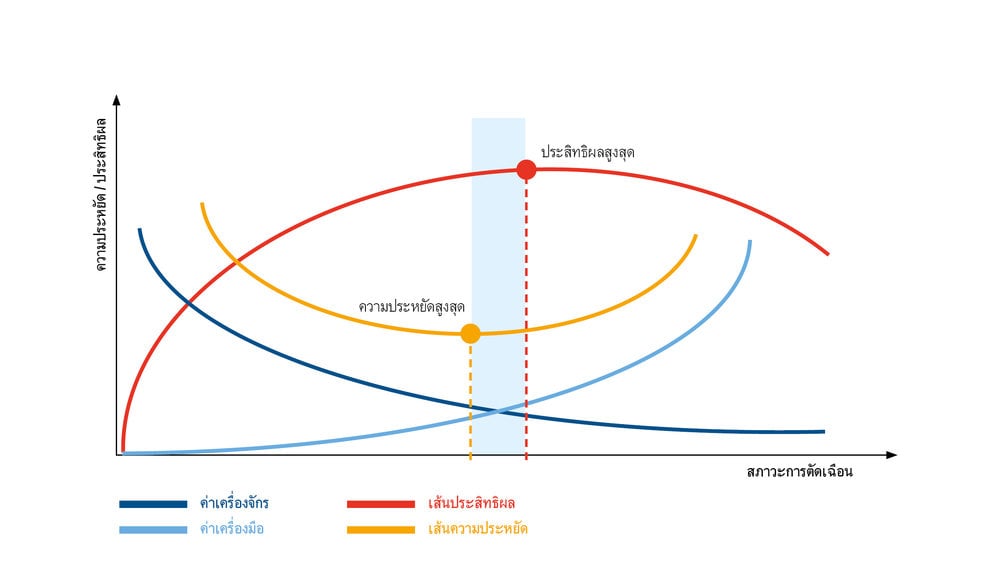

ระยะที่สองในการสร้างเศรษฐศาสตร์การผลิตที่สมดุลคือการเลือกสภาวะการตัดเฉือนที่สะท้อนถึงข้อจำกัดของกระบวนก

ารตัดเฉือนจากสถานการณ์ในโลกแห่งความเป็นจริง ความสามารถทางทฤษฎีของเครื่องมือตัดนั้นกว้างขวาง แต่ความเป็นจริงเฉพาะโรงงานจะจำกัดช่วงของพารามิเตอร์การประยุกต์ใช้ที่มีประสิทธิภาพ

ตัวอย่างเช่น ความสามารถและสมรรถนะของเครื่องมือจะแตกต่างกันไปตามปริมาณของพลังงานที่เครื่องจักรใช้ ลักษณะการตัดเฉือนชิ้นงาน หรือการกำหนดค่าของชิ้นส่วนที่อาจเสี่ยงต่อการสั่นสะเทือนหรือความผิดรูป แม้ว่าจะมีตัวเลือกสภาวะการตัดเฉือนที่จะใช้การได้ในทางทฤษฎี แต่น่าเสียดายที่ข้อจำกัดจากความเป็นจริงจะจำกัดตัวเลือกที่ปราศจากปัญหาให้เหลือน้อยลง

รูปที่ 3 แสดงให้เห็นถึงขนาดหรือปริมาณมากของความเร็วในการตัด ความลึกของการตัด และอัตราป้อนที่ถูกหั่นจนเหลือน้อยลงและปริมาณที่น้อยลง เมื่อคำนึงถึงความเป็นจริงต่างๆ ของงานตัดเฉือนเฉพาะ

รูปที่ 3 – ภาพประกอบ 3 มิติที่แสดงชุดสภาวะการตัดเฉือนทั้งหมดที่สามารถใช้ได้ภายในข้อจำกัดที่มาจากสภาพแวดล้อมการตัด

HQ_ILL_Machining_Process_cutting_conditions

การใช้สภาวะการตัดเฉือนที่อยู่นอกข้อจำกัดการประยุกต์ใช้ของสถานการณ์เฉพาะจะมีผลกระทบทางการเงินเชิงลบตามมา ได้แก่ค่าใช้จ่ายสูงขึ้นและประสิทธิผลลดลง บางที 90 เปอร์เซ็นต์ของปัญหาที่พบเจอระหว่างการตัดเฉือนนั้นมาจากการขาดการคำนึงถึ

งข้อจำกัดของกระบวนการตัดที่มาจากความเป็นจริงในโรงงาน

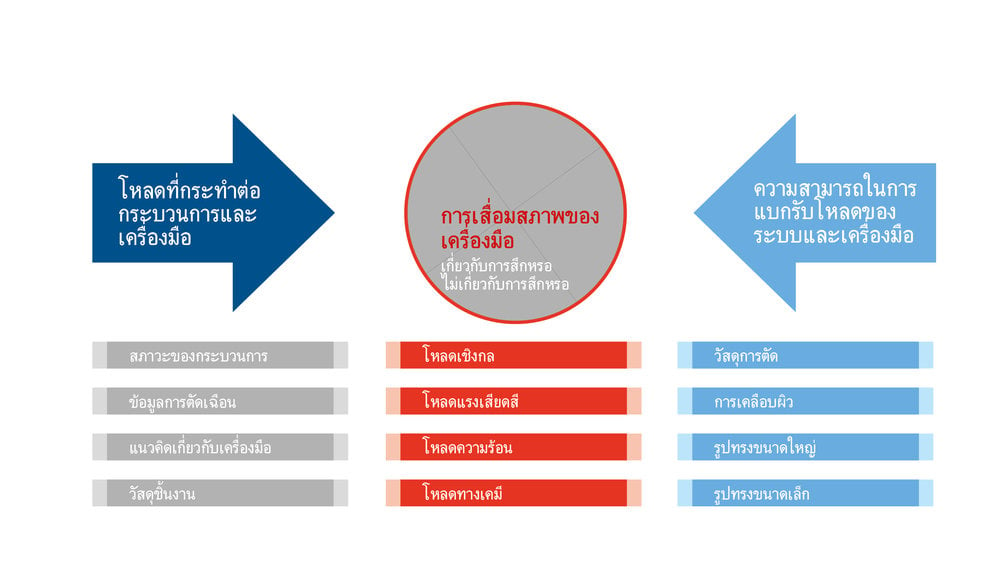

เมื่อสภาวะการตัดเฉือนไม่เกินข้อจำกัดที่กำหนดโดยความเป็นจริงในโรงงาน การดำเนินงานจะปลอดภัยจากมุมมองทางเทคนิค อย่างไรก็ตามไม่ใช่ทุกชุดสภาวะการตัดเฉือนที่ปลอดภัยในเชิงเทคนิคจะให้ผลลัพธ์ทางเศรษฐกิจ เช่นเดียวกันการเปลี่ยนแปลงสภาวะการตัดเฉือนจะเป็นการเปลี่ยนแปลงค่าใช้จ่ายของกระบวนการตัดเฉือน การขยับไปสู่สภาวะการตัดเฉือนที่ปลอดภัยในเชิงเทคนิคแต่รุนแรงกว่าจะเพิ่มผลผลิตของชิ้นงานสำเร็จ แต่หลังจากผ่านจุดหนึ่งไป ประสิทธิผลจะลดลงเนื่องจากพารามิเตอร์การตัดที่รุนแรงจะส่งผลให้อายุการใช้งานเครื่องมือสั้นลงเช่นกัน เมื่อเวลาผ่านไปผลผลิตของชิ้นส่วนจะลดลงด้วย เพราะจะต้องใช้เวลามากขึ้นในการเปลี่ยนเครื่องมือที่ชำรุด

บางจุดมีชุดสภาวะการตัดเฉือนที่ทำให้เกิดความสมดุลของผลผลิตและต้นทุนการผลิต รูปที่ 4 แสดงให้เห็นถึงความสัมพันธ์ระหว่างสภาวะการตัดเฉือน ประสิทธิผล และต้นทุนของเครื่องมือและเครื่องจักร (กราฟจะเน้นเฉพาะองค์ประกอบที่เปลี่ยนไป เนื่องจากสภาวะการตัดเฉือนเปลี่ยนไป ไม่รวมค่าวัสดุ ค่าใช้จ่ายประจำ และค่าใช้จ่ายด้านการจัดการและวิศวกรรม) สภาวะที่รุนแรงมากกว่าจะอยู่ที่ด้านขวาของแกนและประสิทธิผลที่สูงกว่าจะอยู่ที่ด้านบนสุด แถบสีฟ้าที่ตรงกลางของกราฟบ่งชี้ถึงสภาวะการตัดเฉือนที่ให้ความสมดุลระหว่างประสิทธิผล (ผลผลิตสูงสุด) และความประหยัด (ต้นทุนต่ำสุด)

รูปที่ 4 – ความสัมพันธ์ระหว่างสภาวะการตัดเฉือน ประสิทธิผล และต้นทุนการตัดเฉือน รูปนี้แสดงโมเดลเรียบง่าย โดยไม่คำนึงถึงปัจจัยการสิ้นเปลือง

HQ_ILL_Machining_Process_relationship_cutting_conditions_productivity_machining_costs

ดังนั้นระยะที่สามของการสร้างเศรษฐศาสตร์การผลิตที่สมดุลคือการระบุชุดสภาวะการตัดเฉือนที่เหมาะสมที่สุดสำหรับสถานการณ์ที่กำหนด เป็นเรื่องจำเป็นที่จะต้องคำนึงถึงปัจจัยทั้งหมดในการดำเนินงานตัดเฉือนเพื่อสร้างพื้นที่การทำงานที่พารามิเตอร์การตัดให้ระดับขอ

งประสิทธิผลและความประหยัดที่ต้องการ

ผลกระทบของการสิ้นเปลืองต่อเศรษฐศาสตร์การผลิต

น่าเสียดายที่วิธีการทางวิทยาศาสตร์ที่ซับซ้อนของเศรษฐศาสตร์การผลิตที่สมดุลนั้นถูกขัดขวางโดยการสิ้นเปลืองในระบบการผลิต การสิ้นเปลืองจะทำลายความสมดุลและเกิดขึ้นได้หลายวิธี ตัวอย่างเช่น เป็นการสิ้นเปลืองพลังงานและไฟฟ้าเมื่อเครื่องมือตัดเฉือน 60kW ถูกนำมาใช้ในงานต่อเนื่องที่ต้องใช้เพียง 15kW เท่านั้น ในอีกสถานการณ์หนึ่งเมื่อชิ้นงานสำเร็จไม่ตรงกับระดับคุณภาพที่ต้องการ เวลา เงิน และทรัพยากรที่ลงทุนไปกับกระบวนการนี้ก็จะกลายเป็นการสิ้นเปลือง เพราะผลลัพธ์นั้นยอมรับไม่ได้ ในทำนองเดียวกันการผลิตชิ้นงานที่ไม่มีความจำเป็นต้องเกินคุณภาพที่กำหนดไว้ก็เป็นการสิ้นเปลือง เนื่องจากการเพิ่มคุณภาพจะทำให้ต้นทุนเพิ่มขึ้น

สถานการณ์ของการสิ้นเปลืองที่เห็นได้ชัดและไม่ค่อยเข้าใจกันคือการใช้น้อยเกินไปหรือการใช้ผิดประเภทซึ่งทรัพยากรทางปัญญา บุคลากรบางคนในบริษัทอาจมีความรู้หรือทักษะที่จะช่วยบริษัทบรรลุเป้าหมาย แต่ด้วยเหตุผลอันเนื่องมาจากการสื่อสารที่ไม่ดีไปจนถึงอำนาจภายในบริษัท ความรู้และทักษะจึงไม่ได้รับการแบ่งปันและไม่ได้ใช้ประโยชน์

เครื่องมือลดการสิ้นเปลือง

หลังจากที่มีการระบุและจัดประเภทการสิ้นเปลืองแล้ว โรงงานควรสร้างแผนเพื่อลดหรือกำจัดการสิ้นเปลือง มีเครื่องมือมากมายที่ช่วยให้ผู้ผลิตระบุ วัดจำนวน และลดการสิ้นเปลือง ตัวอย่างเช่นการวิเคราะห์การใช้งาน การจัดการ และการเสื่อมสภาพของเครื่องมือจะชี้ให้เห็นถึงพื้นที่ของปัญหา

การวิเคราะห์ดังกล่าวแสดงให้เห็นว่าในบางกรณี เครื่องมือมากถึง 20 เปอร์เซ็นต์ ถึง 30 เปอร์เซ็นต์ที่บุคลากรระบุว่าชำรุดนั้นจริงๆ แล้วยังใช้การได้ ซึ่งหมายความว่าสูญเสียอายุการใช้งานเครื่องมือที่หลงเหลืออยู่ไป การสร้างเกณฑ์การสึกหรอของเครื่องมืออย่างชัดเจนและการแจ้งมาตรฐานให้บุคลากรของโรงงานทราบจะช่วยลดอายุการใช้งานเครื่องมือที่สูญเสียไปได้อย่างมาก

ในทำนองเดียวกันการวิเคราะห์ระยะเวลาหยุดทำงานของเครื่องจักรจะวัดปริมาณเวลาที่ใช้ในกิจกรรมต่างๆ เช่นการตั้งค่า การเขียนโปรแกรม และการเปลี่ยนเครื่องมือ การวิเคราะห์เหล่านี้มักชี้ให้เห็นว่าสามารถหลีกเลี่ยงการหยุดทำงานของเครื่องจักรได้ 50 เปอร์เซ็นต์ถึง 60 เปอร์เซ็นต์ ผ่านการทำความเข้าใจ การดำเนินการ และการประสานงานในกิจกรรมที่จำเป็นแต่ใช้เวลามากเหล่านี้

การใช้การสัมภาษณ์ การสำรวจ และโครงการฝึกอบรมจะสามารถขุดค้นข้อมูลที่เป็นประโยชน์จำนวนมาก เมื่อจัดการกับปัญหาด้านบุคลากรที่นำไปสู่การสูญเปล่าของทรัพยากรทางปัญญา ตลอดจนความรู้และทักษะที่ไม่ตระหนักถึง ผลที่ได้คือพนักงานจะปฏิบัติงานได้ดีขึ้นและสร้างขีดความสามารถที่ช่วยเพิ่มประสิทธิผลของบุคลากร

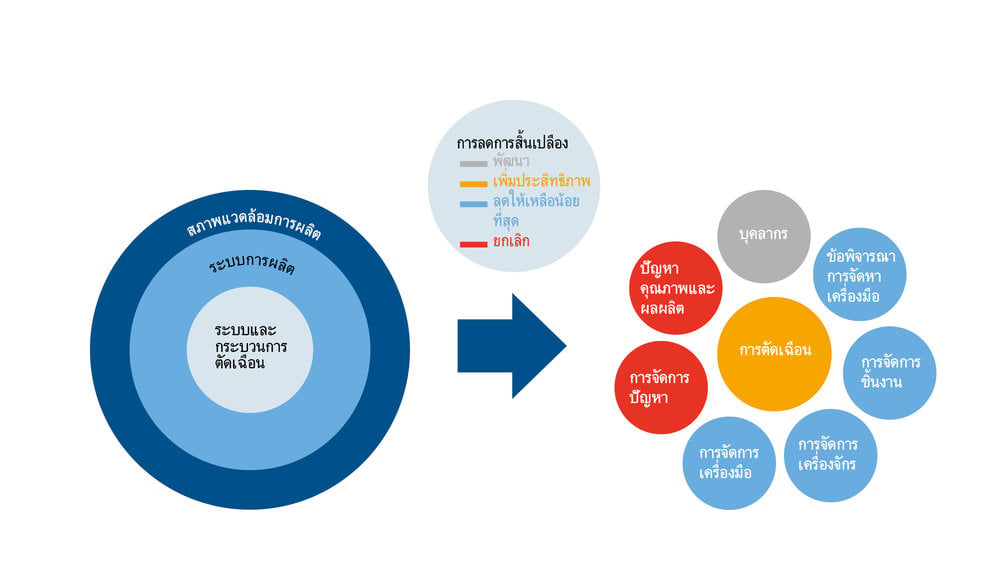

การบริหารจัดการกิจกรรมที่เพิ่มมูลค่า ที่สามารถเพิ่มมูลค่า และที่ไม่จำเป็น

ในช่วงเริ่มต้นศตวรรษที่ 20 วิศวกรอุตสาหกรรมชาวอเมริกัน Fredrick Taylor ได้ศึกษาการดำเนินงานของโรงงาน และเสนอว่าควรปรับปรุงประสิทธิผลด้วยการกำจัดกิจกรรมใดก็ตามในกระบวนการที่ไม่เพิ่มมูลค่าให้กับผลิตภัณฑ์ขั้นสุดท้าย แนวทางการผลิตแบบ “ลีน” สมัยใหม่ทำตามแนวความคิดเดียวกันนี้

ในการดำเนินงานตัดเฉือน กิจกรรมที่เพิ่มมูลค่าอย่างแท้จริงเกิดขึ้นเมื่อเครื่องมือกำลังตัดโลหะและผลิตเศษตัดเท่านั้น การดำเนินการอื่นๆ เช่น การโหลดชิ้นส่วนและอุปกรณ์จับยึด ซึ่งเรียกว่ากิจกรรมที่สามารถเพิ่มมูลค่า ไม่ได้เพิ่มมูลค่าให้กับผลิตภัณฑ์ที่ผลิตขึ้นโดยตรง แต่เพียงแค่ทำให้กิจกรรมที่เพิ่มมูลค่าสามารถเกิดขึ้นได้

กิจกรรมกลุ่มที่สามในระบบการตัดเฉือนคือกลุ่มที่ไม่จำเป็น กิจกรรมเหล่านี้ไม่ก่อให้เกิดมูลค่าหรือสามารถสร้างมูลค่า แต่ใช้ทรัพยากรโดยไม่เกิดประโยชน์ เป็นสถานการณ์ที่สิ้นเปลืองล้วนๆ การแก้ปัญหาคือตัวอย่างของกิจกรรมที่ไม่จำเป็น หากกระบวนการได้รับการออกแบบและควบคุมอย่างถูกต้องในตอนแรก ก็จะไม่มีปัญหาและไม่ต้องเสียเวลาไปกับการแก้ไขปัญหา

รูปที่ 5 – ภาพแผนผังของโรงงานตัดเฉือนและองค์ประกอบทั้งหมดที่เกี่ยวข้องกับโรงงาน

HQ_ILL_Machining_process_workshop

บทสรุป

ส่วนมากในอดีต กิจกรรมที่ไม่จำเป็นนั้นได้รับการยอมรับว่าเป็นส่วนหนึ่งของกระบวนการผลิตและไม่ได้ตระหนักว่าเป็นตัวขัดขวางกา

รบรรลุเศรษฐศาสตร์การผลิตแบบสมดุลตัวสำคัญ ในปัจจุบันความสนใจกำลังเปลี่ยนไปอยู่ที่การกำจัดหรือลดกิจกรรมที่ไม่จำเป็นให้เหลือน้อยที่สุด จุดมุ่งเน้นของประสิทธิผลหรือการวางแผนกำลังการผลิตนั้นอยู่ที่การกำจัดกิจกรรมที่ไม่จำเป็น ลดกิจกรรมที่สามารถเพิ่มมูลค่าให้เหลือน้อยที่สุด และปรับปรุงกิจกรรมที่เพิ่มมูลค่าให้ดีที่สุด (ดูรูปที่ 6)

รูปที่ 6 – ภาพรวมของกิจกรรมที่เพิ่มมูลค่า (สีส้ม) กิจกรรมที่สามารถเพิ่มมูลค่า (สีน้ำเงิน) และกิจกรรมสิ้นเปลือง (สีแดง) ปัจจัยมนุษย์ (สีเทา) เป็นปัจจัยสำคัญในการบรรลุประสิทธิภาพการผลิตสูงสุดอย่างเหมาะสมที่สุด

HQ_ILL_Machining_system_process

เมื่อการสิ้นเปลืองถูกกำจัดแล้ว เศรษฐศาสตร์การผลิตเชิงทฤษฎีจะกลายเป็นเศรษฐศาสตร์การผลิตเชิงปฏิบัติ ในจุดนั้นความคืบหน้าในเศรษฐศาสตร์การผลิตจะมีผลโดยตรงกับความสำเร็จของบริษัท อย่างไรก็ตามความระมัดระวังเป็นสิ่งที่จำเป็นในความพยายามที่จะกำจัดทุกสถานการณ์สิ้นเปลือง เป็นเรื่องสำคัญที่จะต้องคำนวณปริมาณผลตอบแทนจากการลงทุนในกิจกรรมลดการสิ้นเปลือง การกำจัดสถานการณ์สิ้นเปลืองโดยสิ้นเชิงอาจต้องใช้การลงทุนขนาดใหญ่ ซึ่งจากมุมมองทางเศรษฐกิจแล้ว อาจดีกว่าที่จะยอมรับการสิ้นเปลืองนั้นหรือบางส่วนของการสิ้นเปลืองนั้น และทนอยู่กับการสิ้นเปลืองนั้นไปก่อน การตัดสินใจดังกล่าวจะต้องอ้างอิงการวิเคราะห์เชิงปริมาณที่เหมาะสม รวมถึงการอภิปรายภายในบริษัทว่าการตัดสินใจจะมีผลต่อเป้าหมายและปรัชญาของบริษัทอย่างไร

แถบด้านข้าง:

บริการให้คำปรึกษาของ Seco

เนื่องจากผลิตภัณฑ์สำหรับการผลิตมีความซับซ้อนมากขึ้น ผู้ใช้จึงต้องได้รับความช่วยเหลือด้านการประยุกต์ใช้เพิ่มขึ้น เพื่อให้ได้รับประโยชน์สูงสุดจากเทคโนโลยีใหม่ๆ ในการตัดเฉือน ระดับความช่วยเหลือขั้นต้นคือการชี้แนะการเลือกเครื่องมือที่เหมาะสมสำหรับงาน หลังจากเลือกเครื่องมือแล้ว ข้อมูลเพิ่มเติมจะอำนวยความสะดวกในการเลือกสภาวะการตัดเฉือนที่เหมาะสม การใช้น้ำหล่อเย็น และข้อพิจารณาอื่นๆ จากนั้นถ้าเครื่องมือไม่ทำหน้าที่ตามที่คาดไว้ในการดำเนินการดังกล่าว ผู้จัดจำหน่ายเครื่องมือก็สามารถให้ความช่วยเหลือในการแก้ไขปัญหาได้ ทั้งสามรูปแบบของการช่วยเหลือประกอบรวมกันเป็นบริการจัดหาเครื่องมือแบบดั้งเดิม

เมื่อบริการจัดหาเครื่องมือขยายจากการประยุกต์ใช้เดียวไปสู่การครอบคลุมกระบวนการที่ชิ้นงานอาจผ่านหลายขั้นตอนในเครื่องจักรหนึ่

งเครื่องหรือมากกว่า ผู้ใช้ปลายทางจะต้องการคำแนะนำในการจัดลำดับการดำเนินงาน การจัดการชิ้นงาน และปัจจัยอื่นๆ เพื่อเพิ่มประสิทธิภาพและประสิทธิผลสูงสุด ระดับความช่วยเหลือนี้สามารถเรียกได้ว่าเป็นบริการด้านวิศวกรรม

ผู้ผลิตกำลังมองหาทิศทางในการปรับปรุงการทำงาน ผลผลิต และการควบคุมค่าใช้จ่ายสำหรับทั้งโรงงานหรือทั้งองค์กรกันมากขึ้นเรื่อยๆ ในกรณีเหล่านี้ บริษัทที่ปรึกษาอิสระบางแห่งดำเนินการสิ่งที่พวกเขาอธิบายว่าเป็นการให้คำปรึกษาด้านการจัดการหรือการผลิต แต่การประเมินองค์กรผู้ผลิตที่แท้จริงจำเป็นที่จะต้องเข้าใจถึงการดำเนินงานหลักของธุรกิจอย่างเต็มที่

โดยใช้ความเข้าใจกระบวนการตัดเฉือนและเครื่องมืออย่างยาวนานและกว้างขวาง Seco ได้ให้บริการจัดหาเครื่องมือแบบดั้งเดิม บริการด้านวิศวกรรม และการให้คำปรึกษาในภาพกว้างๆ มานานหลายทศวรรษ บริการดังกล่าวได้จัดทำตามสัญญาหรือตามสถานการณ์เฉพาะ แต่ในปี 2016 Seco ได้จัดตั้งบริการให้คำปรึกษา เพื่อให้ลูกค้าได้รับบริการด้านการผลิตที่ราบรื่นและรวดเร็วมากขึ้น

บริการให้คำปรึกษาของ Seco ประกอบด้วยทรัพยากรเฉพาะและวิธีการจัดส่งที่หลากหลาย การให้ความช่วยเหลือเกี่ยวกับการเลือกเครื่องมือและการประยุกต์ใช้มีให้บริการทางออนไลน์ตลอด 24 ชั่วโมง เพื่อตอบสนองความต้องการด้านประสิทธิผลของโรงงานในทันที

บริการด้านวิศวกรรมสามารถเริ่มต้นด้วยการสื่อสารทางอิเล็กทรอนิกส์และขยับไปเป็นการเยี่ยมชมสถานที่ถ้าจำเป็น บริการให้คำปรึกษาของ Seco ยังสามารถประกอบด้วยการวิเคราะห์และคำแนะนำที่ครอบคลุมเกี่ยวกับการทำงานของทุกฝ่ายในโรงงาน บริการเหล่านั้นอาจรวมถึงการให้คำปรึกษาเกี่ยวกับการบำรุงรักษาเครื่องจักร แผนผังโรงงาน โลจิสติก และฝ่ายต่างๆ ในองค์กร คำแนะนำเกี่ยวกับปัญหาด้านทักษะและความรู้ของบุคลากร และความสัมพันธ์ระหว่างเทคนิคการผลิตที่ใช้กับกลยุทธ์การผลิตขององค์กร และการพิจารณาค่าใช้จ่ายสามารถรวมเข้ามาได้เช่นกัน

แต่ละความสัมพันธ์ของการให้คำปรึกษาของ Seco จะอ้างอิงแนวคิด NEXT STEP แต่ก็ปรับเปลี่ยนตามความต้องการเฉพาะขององค์กรที่เข้าร่วมโครงการได้ และมีอยู่เป็นบทสนทนาระหว่าง Seco กับลูกค้าที่มุ่งบรรลุเป้าหมายร่วมกัน